Proceso de elaboracion de la leche: Food News Latam – El proceso completo de fabricación de la leche en Lactolanda

Food News Latam – El proceso completo de fabricación de la leche en Lactolanda

- Details

- Editor

Países

Paraguay

Lácteos

Next Article

Food Revolution Day: La revolución en la alimentación empieza por la educación a los más pequeños

La Cooperativa de productores de leche La Holanda Ltda.” más conocida por sus marcas LACTOLANDA y SOMBERG, es una empresa láctea paraguaya fundada en junio del año 1979 por un grupo proveniente de las colonias Mennonitas Sommerfeld y Bergthal.

Con el propósito de conseguir un progreso continuo y constante de toda la comunidad productora, en el año 1982 se creó la planta procesadora de leche que se encuentra ubicada en la ciudad de Juan Eulogio Estigarribia en el departamento de Caaguazú conocida anteriormente como ciudad de Campo 9.

La cooperativa agrupa a numerosos productores y brindadores los mejores servicios en los sectores de producción, procesamiento y venta de productos en el mercado local, nacional e internacional con constantes adquisiciones de mejores tecnologías e infraestructura.

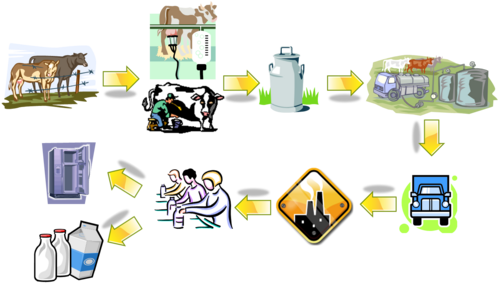

¿Cómo es la obtención de la leche?

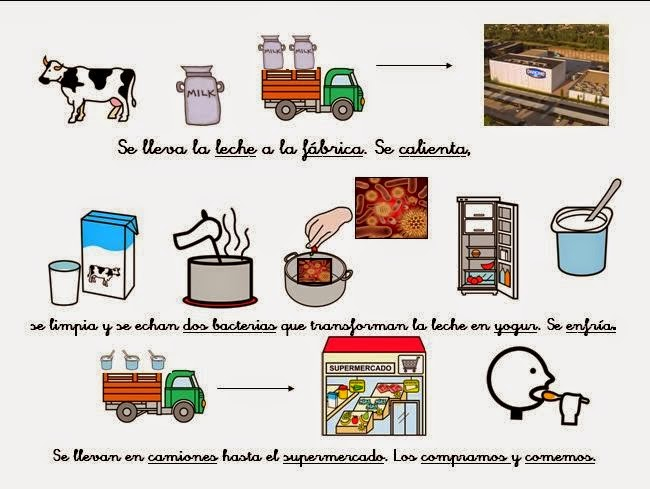

La leche usada como materia prima para la elaboración de productos Lactolanda se obtiene de animales sanos, mediante ordeñe mecánico en tambos higiénicos. Todos los equipos utilizados en el ordeñe son aptos para el contacto con alimentos. La leche obtenida se enfría rápidamente de modo a conservarla en óptimas condiciones hasta su llegada a la fábrica Al llegar a la planta se realizan análisis de recepción para aprobar la descarga de leche que llega. Una vez aprobada, se almacena la leche cruda en tanques de acero inoxidable, para de allí distribuirse a las distintas áreas de elaboración de productos.

Una vez aprobada, se almacena la leche cruda en tanques de acero inoxidable, para de allí distribuirse a las distintas áreas de elaboración de productos.

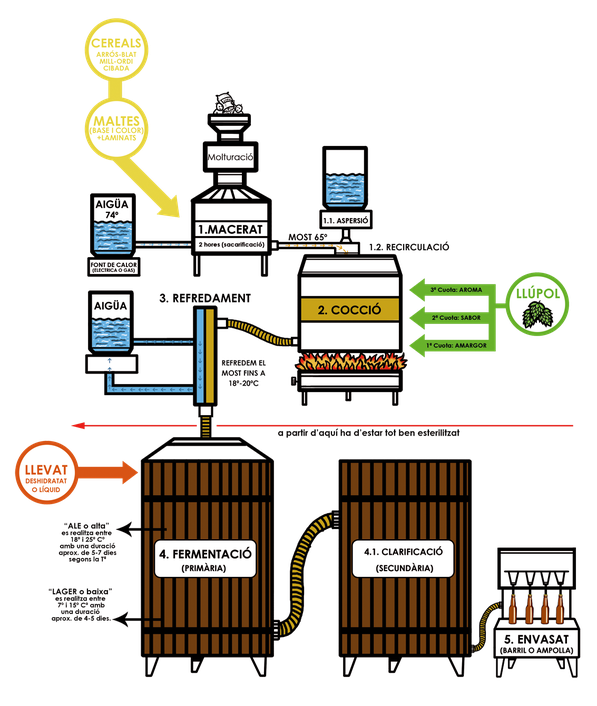

¿Cómo se obtiene la Crema de Leche?

La crema de leche se obtiene por centrifugación de la leche, separándose la fase grasa de la misma. Esta crema se pasteuriza y se envasa. La crema de leche comercial contiene aproximadamente 40% de grasa.

La manteca es el producto graso obtenido por el batido y amasado de la crema de leche pasteurizada. La materia grasa de la manteca está compuesta exclusivamente de grasa láctea. Al batir la crema de leche, de ésta se separa la grasa en forma de gránulos, los cuales se agrupan en el amasado? luego se fracciona y se envasa. Como subproducto se obtiene el suero de manteca.

La pasteurización es la destrucción de gérmenes patógenos mediante un tratamiento térmico aplicando temperaturas de 80 ºC, lo que mejora la calidad higiénica de la leche y aumenta en cierto grado su conservación. La elevación de la temperatura se logra mediante el contacto de la leche con tuberías o placas calientes con vapor de agua. Luego se homogeneiza y se estandariza el contenido de grasa, dependiendo del producto a elaborar. L a l e c h e pasteurizada se envasa en envases de polietileno, que son permeables, por lo tanto la conservación de la leche depende de las condiciones de almacenamiento hasta su consumo.

La elevación de la temperatura se logra mediante el contacto de la leche con tuberías o placas calientes con vapor de agua. Luego se homogeneiza y se estandariza el contenido de grasa, dependiendo del producto a elaborar. L a l e c h e pasteurizada se envasa en envases de polietileno, que son permeables, por lo tanto la conservación de la leche depende de las condiciones de almacenamiento hasta su consumo.

¿Cómo crean la Leche UAT Larga Vida? El proceso consiste en calentar la leche a 139 ºC durante 4 segundos, bajar rápidamente la temperatura y envasarla bajo condiciones asépticas en envases estériles y herméticamente cerrados. Mediante este proceso se logra eliminar prácticamente todas las bacterias. La elevada temperatura no provoca cambios significativos en la leche dado que el tiempo durante el cual se somete a ésta no es prolongado. La esterilización de la leche mediante el método Ultra Alta Temperatura (UAT) otorga una leche con vida útil de 6 meses. La leche para el Programa de Merienda Escolar se elabora siguiendo el mismo proceso. Consumir leche entera es muy importante para el niño en edad escolar, ya que contiene nutrientes imprescindibles para su desarrollo. La chocolatada y al bebida láctea se obtienen siguiendo el mismo proceso.

La leche para el Programa de Merienda Escolar se elabora siguiendo el mismo proceso. Consumir leche entera es muy importante para el niño en edad escolar, ya que contiene nutrientes imprescindibles para su desarrollo. La chocolatada y al bebida láctea se obtienen siguiendo el mismo proceso.

La ultra pasteurización consiste en someter a la leche durante por lo menos 4 segundos a una temperatura de 139 °C mediante un proceso térmico de flujo c ontinuo , inmediatamente enfriarla a menos de 5°C y envasarla en envases herméticamente cerrados El producto se envasa en sachets de plástico tricapa, lo que prolonga su vida útil con respecto a la leche pasteurizada.

¿Cúal es el proceso para elaborar la leche en Polvo? El primer paso en la elaboración es un proceso de evaporación donde se concentra la leche bajo vacio a bajas temperaturas para evitar daños térmicos. La segunda etapa consiste de un secado de la leche por atomización, la leche concentrada ingresa pulverizada en forma de diminutas gotas en una cámara con circulación de aire caliente. El aire seca estas gotas hasta que quedan en forma de polvo, el cual se extrae continuamente de la cámara. La siguiente etapa, la aglomeración permite formar partículas de polvo mas grandes, condición muy importante para mejorar la disolución de la leche en polvo. En la última etapa la leche en polvo se envía a un silo para almacenarla hasta su posterior envasado.

El aire seca estas gotas hasta que quedan en forma de polvo, el cual se extrae continuamente de la cámara. La siguiente etapa, la aglomeración permite formar partículas de polvo mas grandes, condición muy importante para mejorar la disolución de la leche en polvo. En la última etapa la leche en polvo se envía a un silo para almacenarla hasta su posterior envasado.

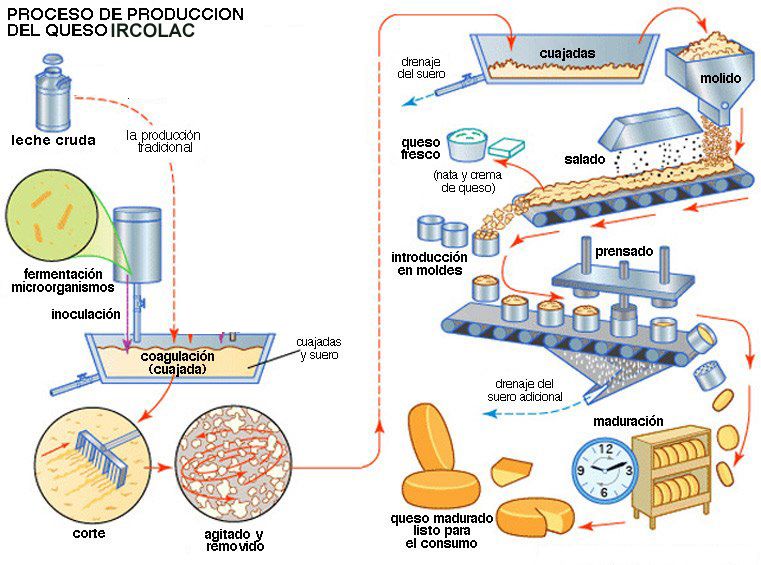

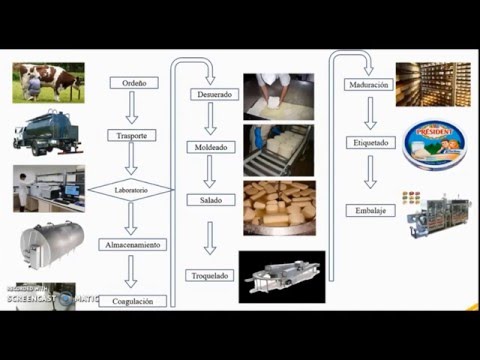

¿ Y el queso ? El queso es el producto obtenido mediante la coagulación de la proteína de leche (caseína) por acción del cuajo y de enzimas específicas? la enzima usada es la renina o quimosina (proveniente del cuajo) que actúa a pH ácido y a temperaturas de 30 a 32ºC. Se separan los granos de queso formados mediante el preprensado y desuerado, se corta la masa de queso preprensada y se la coloca en moldes, para su segundo prensado. Luego del prensado, los bloques se introducen en las tinas de salmuera, en donde permanecen sumergidos por 24 horas. De las tinas de salmuera los bloques de queso pasan a la cámara de secado. Al concluir este proceso, se envasan al vacío y se depositan en cámara fría para aguardar el momento de su salida a la venta. Como subproducto se obtiene el suero de queso, que puede ser utilizado para elaborar otros productos.

Al concluir este proceso, se envasan al vacío y se depositan en cámara fría para aguardar el momento de su salida a la venta. Como subproducto se obtiene el suero de queso, que puede ser utilizado para elaborar otros productos.

En cambio el queso procesado se prepara mediante el desmenuzado, mezcla, fusión y emulsión por medio de calor y agentes emulsionantes (sales fundentes) de una o más variedades de queso, calentando queso con el emulsionante añadido a una temperatura apropiada. Los emulsionantes aseguran que se obtenga un producto microbiológicamente más estable, no experimenta curación posterior y no se corta durante calentamiento adicional (no se separa en dos fases). En este caso el queso se elabora a partir del queso muzzarella, usando una sal fundente y otros ingredientes, para hacerlo cremoso. Es un producto de textura, sabor y color suave.

El yogur es obtenido por la fermentación de la leche pasteurizada que se lleva a cabo por microorganismos termófilos específicos (crecen a elevadas temperaturas) que transforman la lactosa de la leche en ácido láctico. Los microorganismos usados son el Lactobacillus bulgaricus y Streptococcus thermophilus. La transformación se lleva a cabo a 42ºC en grandes tanques de fermentación y se da por terminada cuando se alcanza la acidez deseada (6 horas aproximadamente). Luego de finalizada la fermentación se procede a agitar la mezcla y agregar otros ingredientes tales como pulpa de frutas, esencias y colorantes que se deseen. Existen otros microorganismos, además de los característicos del yoghurt, que pueden ser adicionados. Estos aportan beneficios nutricionales ya que ayudan en la absorción y asimilación de nutrientes y al sistema inmunológico (los llamados probióticos). Bebida Láctea Fermentada Las bebidas lácteas fermentadas son aquellas obtenidas por fermentación de una mezcla de leche pasteurizada con suero de queso y otros ingredientes. Se elaboran mediente el mismo proceso de fermentación que el yogur.

Los microorganismos usados son el Lactobacillus bulgaricus y Streptococcus thermophilus. La transformación se lleva a cabo a 42ºC en grandes tanques de fermentación y se da por terminada cuando se alcanza la acidez deseada (6 horas aproximadamente). Luego de finalizada la fermentación se procede a agitar la mezcla y agregar otros ingredientes tales como pulpa de frutas, esencias y colorantes que se deseen. Existen otros microorganismos, además de los característicos del yoghurt, que pueden ser adicionados. Estos aportan beneficios nutricionales ya que ayudan en la absorción y asimilación de nutrientes y al sistema inmunológico (los llamados probióticos). Bebida Láctea Fermentada Las bebidas lácteas fermentadas son aquellas obtenidas por fermentación de una mezcla de leche pasteurizada con suero de queso y otros ingredientes. Se elaboran mediente el mismo proceso de fermentación que el yogur.

Y por ultimo obtienen el dulce de leche mediante concentración de la leche azucarada, adicionada de otros aditivos. La leche se precalienta, se le añade el azúcar y se deja evaporar. Se agrega más leche azucarada de modo a que el dulce no se queme y/o corte durante la cocción prolongada. El punto final de la elaboración se determina primeramente por el color que va tomando el dulce y analíticamente por el porcentaje de sólidos totales, medidos con un refractómetro.

La leche se precalienta, se le añade el azúcar y se deja evaporar. Se agrega más leche azucarada de modo a que el dulce no se queme y/o corte durante la cocción prolongada. El punto final de la elaboración se determina primeramente por el color que va tomando el dulce y analíticamente por el porcentaje de sólidos totales, medidos con un refractómetro.

Teniendo leche de primera calidad, se puede ofrece al cliente una calidad indiscutible y gran variedad de productos lácteos como los que ofrece La Holanda Ltda.

Next Article

Food Revolution Day: La revolución en la alimentación empieza por la educación a los más pequeños

Apunte: proceso de elaboracion industrial de la leche | Bromatologia y Tecnologia Alimentaria | Nutricion UNC |

UNIDAD 2: TECNOLOGÍA DE LOS PRODUCTOS LACTEOS

TECNOLOGÍA DE LA LECHE DE VACA

De acuerdo con en el volumen de producción y consumo de leche y productos lácteos, la leche de

vaca es la más representativa del sector. Por ello se ha escogido para desarrollar la cadena desde la

Por ello se ha escogido para desarrollar la cadena desde la

granja hasta su consumo que a continuación se esquematiza:

GRANJA

En las granjas se cubren las vacas lecheras con la finalidad de obtener leche cruda que se

almacenará en refrigeración a 4ºC.

Según el Código Alimentario Argentino (Artículo 554): “Con la denominación de leche sin calificativo

alguno, se entiende el producto obtenido por el ordeño total e ininterrumpido, en condiciones de

higiene, de la vaca lechera, en buen estado de salud y alimentación, proveniente de tambos inscriptos

y habilitados por la Autoridad Sanitaria Bromatológica Jurisdiccional y sin aditivos de ninguna especie.

La leche proveniente de otros animales deberá denominarse con el nombre de la especie productora”.

Ciclo de lactación

La vaca se cubre por primera vez, de forma natural o por inseminación artificial, a

los quince o dieciocho meses. El periodo de gestación es de nueve meses. La

La

secreción de la leche comienza poco antes del parto. Durante los primeros días de

lactación, la vaca produce calostro, que tiene una composición diferente de la leche

normal. El calostro no sirve para el consumo humano y debe reservarse para la cría

porque contiene anticuerpos específicos que son necesarios para prevenir las

infecciones. Por lo tanto, conviene dejar el ternero con su madre la primera semana.

Después de este tiempo, la leche se vuelve gradualmente normal y ya puede ser

recogida. El periodo de lactación dura aproximadamente diez meses, produciendo

unos 5.000 litros por ternero (algunas pueden llegar a los 10.000 litros).

Aproximadamente a los dos meses del parto la vaca puede ser cubierta de nuevo.

Durante la gestación, las necesidades nutritivas aumentan con el crecimiento y

desarrollo del feto y la producción de leche va disminuyendo hasta interrumpirse de

seis a nueve semanas antes del nacimiento del ternero (periodo de descanso). Con

Con

el nacimiento del ternero comienza un nuevo ciclo de lactación.

Una vaca es productiva hasta el quinto parto. Generalmente después, es

sacrificada.

Ordeño

El ordeño se puede hacer a mano o

con máquinas de ordeño.

Industrialmente el sistema utilizado es

el mecánico.

La vaca es preparada para el ordeño

mediante limpieza y masaje de las

ubres antes de colocar las pezoneras

en las ubres.

El equipo de ordeño consiste en: una

bomba de vacío, un depósito sometido

a vacío que sirve para recoger la

leche, pezoneras conectadas por

mangueras al depósito de vacío y un

pulsador que (alternativamente a un

par de pezones opuestos

diagonalmente y después al otro par)

aplica vacío y presión atmosférica a

las pezoneras de forma consecutiva.

El ordeño se realiza en tres fases:

Fase de estimulación, se trabaja a un nivel bajo de vacío y a

pulsaciones lentas para conseguir estimular suavemente los

pezones.

Fase de ordeño, se trabaja a un nivel mayor de vacío y es

aquí donde se extrae la mayor parte de leche.

Fase de apurado, se inicia cuando el caudal de leche

desciende, disminuye el nivel de vacío. Esta fase dura unos

veinte segundos.

El ordeño dura entre cinco y ocho minutos. Después se

desinfecta el pezón con una solución de yodo para evitar

infecciones en la ubre, cuando el canal del pezón está abierto.

Instalaciones

Ordeño

Desinfección de la ubre

Limpieza de las

instalaciones

Refrigeración

La leche ordeñada está a una temperatura de 37ºC y resulta

un excelente caldo de cultivo para todo tipo de bacterias que

se encuentran en la granja (suelos, estiércol, utensilios,

depósitos), por ello, se debe proceder a su rápido

enfriamiento a 4ºC-6ºC, con lo que se inhibirá el desarrollo

de esos microorganismos y se obtendrá un producto de

buena calidad microbiológica.

Esta temperatura debe mantenerse hasta la central lechera

o fábrica de productos lácteos sin romperse la cadena de

frío.

La leche recién ordeñada se recoge en tanques de

diferentes tamaños que llevan incorporado un equipo de

refrigeración y agitación. En granjas donde el volumen de

leche es muy grande la refrigeración se efectúa mediante

intercambiadores de calor, conectados a la tubería de

transporte de la leche.

Gracias a los depósitos refrigerados es posible entregar la leche a las centrales cada dos días,

ahorrándose muchos gastos de transporte en comparación con las dos recogidas diarias sin este

sistema. Incluso si se enfría a 2ºC- 3ºC es posible recogerla una vez cada tres o cuatro días.

Limpieza y desinfección

Cualquier superficie en contacto con la leche es una fuente potencial de infección. Por lo tanto, es

muy importante limpiar y desinfectar cuidadosamente todo el equipo. Las instalaciones de ordeño

Las instalaciones de ordeño

mecánico suelen incorporar sistemas de limpieza automática para asegurar un elevado y uniforme

nivel de higiene.

Transporte a la central lechera o fábrica de productos lácteos

La leche se transporta a la central en cisternas de

acero inoxidable, isotermas o refrigeradas. Están

equipadas con sistemas automatizados de

medición (caudalímetros) y toma de muestras,

bombas de aspiración.

La cisterna se caracteriza por tener las paredes

suavemente redondeadas y estar divididas en

compartimentos. Así la leche se mueve menos

durante el transporte, consiguiendo una mayor

estabilidad.

En las granjas se efectúa una valoración general

de la leche. El sistema de compartimentos permite

separar calidades distintas de leche.

CENTRAL LECHERA

El objetivo de la central lechera es obtener leche de consumo tratada térmicamente y destinada a la

venta. Ésta se presenta de las siguientes formas:

Ésta se presenta de las siguientes formas:

Leche pasteurizada

Leche esterilizada

Leche UHT

Diagrama de flujo de la producción de leche de consumo:

Homogeneización:* en sistemas UHT directos, la homogeneización se realiza después del tratamiento térmico.

Recepción de la leche

Tras la llegada de la leche a la central, se determina la cantidad recibida (midiendo el volumen o el

peso) y su calidad tanto fisicoquímica como higiénica.

Para medir el volumen recibido se utiliza un caudalímetro. Este aparato registra tanto el caudal de

leche como el aire contenido en la misma. Por eso es preciso eliminar el aire que entra con la leche

colocando un desaireador antes del aparato de medida. Es también necesaria la instalación de un

filtro antes del aparato de medida que elimina las partículas más groseras de la leche para evitar el

deterioro de la instalación.

En el método por pesada la cantidad de leche se obtiene por diferencia de pesada de la cisterna sobre

una báscula puente. Posteriormente se filtra la leche para eliminar las partículas más groseras y se

Posteriormente se filtra la leche para eliminar las partículas más groseras y se

desairea.

La desaireación es una operación necesaria debido al alto porcentaje de aire que contiene la leche

cruda, y al aumento de éste durante el manejo de la leche en la instalación.

Seguidamente a los controles de cantidad de la leche recibida se realizarán controles para considerar

su calidad. Éstos serán sensoriales (olor, sabor y aspecto), fisicoquímicos (contenido de proteínas,

grasas, antibióticos, punto de congelación), microbiológicos (contenido total de bacterias, células

somáticas) e higiénicos.

Los análisis se llevan a cabo en el laboratorio de la sección de recepción o en el laboratorio central de

la fábrica.

Los componentes más importantes de la leche, desde el punto de vista nutritivo e industrial para la

fabricación de los diferentes productos, son: la proteína, la grasa y la lactosa. En función de estos tres

parámetros se valorará la leche (precio por calidad).

En la zona de descarga, se realiza la limpieza de las cisternas que han sido utilizadas para el

transporte de la leche.

Almacenado de la leche cruda

Una vez recibida, la leche cruda se mantiene a temperatura de 4ºC hasta el comienzo de los

tratamientos.

El almacenado previo cubre el lapso de tiempo que transcurre entre la recepción y el tratamiento de la

leche cruda. Se consigue así una reserva de leche que garantiza la continuidad en los tratamientos,

evita colapsos cuando se reciben en pocas horas grandes cantidades de leche y se independiza la

recepción de leche en caso de posibles averías en los procesos de tratamiento y transformación.

Los tanques de almacenado están provistos de sistemas de agitación y refrigeración para evitar la

separación de la nata por gravedad y mantener una temperatura regular.

Clarificación y desnatado

La clarificación tiene por objeto la eliminación de partículas orgánicas e inorgánicas y aglomerados

de proteínas. Sin este tratamiento las partículas formarían un sedimento en la leche homogeneizada

Sin este tratamiento las partículas formarían un sedimento en la leche homogeneizada

que incluso sería visible en el fondo de las botellas de vidrio transparentes.

El desnatado tiene por objeto la estandarización del contenido graso de la leche por separación de

la nata.

Ambos procesos de separación se realizan mediante la aplicación de fuerzas centrífugas. Las

centrifugadoras de leche están formadas por un cuerpo cónico relleno de un cierto número de aletas

con una inclinación determinada. La leche entra por la parte exterior de las aletas, y al subir entre

ellas las partículas de mayor densidad (impurezas) van yendo hacia la periferia por la fuerza

centrífuga. Las partículas de menor densidad (nata o glóbulos de grasa) ascienden por el eje central

de rotación.

La leche desnatada se mueve hacia el exterior y sale por el conducto inmediatamente inferior

al de la nata.

Ambos procesos pueden realizarse por separado, en clarificadoras y posteriormente en desnatadoras.

Estandarización de la leche

El contenido de grasa en la leche presenta a veces considerables oscilaciones. Muchos de los proce-

sos industriales requieren que, ya en la leche inicial, el contenido de los componentes grasos se

ajuste a valores relativamente constantes.

La estandarización del contenido en grasa implica el ajuste del contenido en grasa de la leche, o de

un producto lácteo, por medio de la adición de nata o leche desnatada de forma apropiada. La

estandarización se realiza para cumplir las normas legales o porque el fabricante decide elaborar un

producto con unas características determinadas.

Según los niveles de grasa la legislación clasifica la leche como:

Entera:

mínimo 3,2 %

Semidesnatada:

mínimo 1,5 % y

máximo 1,8 %

Desnatada

:

máximo 0,3 %.

En leches Modificadas lipídicamente, la grasa original se sustituye por

aceites vegetales. Con esta manipulación se elimina la grasa

saturada y el colesterol natural de la leche y se introducen en su lugar

grasas vegetales insaturadas, más adecuadas para la prevención y

tratamiento de las hiperlipoproteinemias y la arterosclerosis.

Homogeneización de la leche

La homogeneización evita la separación de la nata y favorece una distribución uniforme de la

materia grasa. Durante esta operación, el diámetro de los glóbulos grasos se reduce de 10 a 1

micras. El efecto de rotura de los glóbulos grasos se consigue haciendo pasar la leche por

pequeñas ranuras a alta presión.

El efecto de la homogeneización sobre la estructura física de la leche presenta muchas ventajas:

– glóbulos de grasa más pequeños, sin formación de nata en la superficie,

– color más blanco y atractivo,

– reducción de la sensibilidad de los procesos de oxidación de la grasa,

– sabor con más cuerpo,

– mejor estabilidad de los productos lácteos fermentados.

En los sistemas UHT directos, la homogeneización se realiza después del tratamiento térmico debido

a la desestabilización que este pudiese causar sobre la leche ya homogeneizada.

Tratamiento térmico: pasterización

Tras la homogeneización se somete la leche a un tratamiento térmico con la finalidad de, en

primer término, destruir todos los agentes microbianos patógenos causantes de enfermedades

que afectan al ser humano, y en segundo, disminuir el número de aquellos microorganismos que

pueden afectar la calidad de la leche y sus subproductos. El tratamiento se acostumbra a

El tratamiento se acostumbra a

hacer al final del procesado para evitar posibles contaminaciones en procesos posteriores.

Según la intensidad (temperatura y tiempo) del tratamiento, las leches se clasifican en:

Leche pasterizada (denominada leche fresca)

Leche esterilizada

Leche UHT (Ultra High Temperature)

La pasterización es un tratamiento común en el procesado de los tres tipos de leche.

Se entiende por pasterización el calentamiento uniforme a una temperatura comprendida entre

72ºC y 78ºC durante no menos de quince segundos, que asegura la destrucción de los micro-

organismos patógenos y la casi totalidad de la flora microbiana, sin modificación sensible de la

naturaleza fisicoquímica, características y cualidades nutritivas de la leche.

Este tratamiento se realiza en los pasteurizadores, también llamados intercambiadores de calor,

normalmente por placas.

Los intercambiadores de calor de placas consisten en placas de acero inoxidable rectangulares de

superficie rugosa. Están en posición vertical juntas unas con otras, dejando entre ellas un espacio. A

Están en posición vertical juntas unas con otras, dejando entre ellas un espacio. A

través de los espacios circula en forma alterna la leche y el agua caliente o fría. El flujo de leche es

continuo.

Leche pasterizada

Refrigeración

La leche se refrigera inmediatamente tras la pasterización a 4 ºC para prolongar su tiempo de

conservación.

Envasado

La finalidad del envase es la de contener, proteger y conservar

los alimentos, además de servir para informar al consumidor.

También facilita la venta del producto y su empleo.

El envase debe estar limpio e higienizado. En leches

pasterizadas los envases son de plástico (polietileno) y cartón

principalmente; también pueden ser de vidrio pero cada vez se

utilizan menos.

La leche pasterizada se comercializa bajo la denominación de

leche fresca. Debe conservarse a una temperatura inferior a 6

ºC y ser vendida al consumidor dentro de las 72 horas

siguientes al día del envasado.

Leche esterilizada

Envasado

Tras la pasterización, la leche se envasa en botellas de plástico (que suelen ser de un litro)

herméticamente cerradas, para evitar posibles contaminaciones por la entrada de líquidos, aire y

microorganismos.

La finalidad del envase es la de contener, proteger y conservar los alimentos, además de servir para

informar al consumidor. También facilita la venta del producto y su empleo.

El envase ha de proteger la leche de la luz (tanto natural como artificial), ya que ésta tiene un efecto

perjudicial sobre muchos nutrientes y un efecto negativo sobre el sabor de la leche.

Tratamiento de esterilización

Se entiende por esterilización el calentamiento al que se somete la

leche una vez envasada en recipientes, herméticamente cerrados, a

una temperatura de entre 110 ºC y 120 ºC durante unos veinte

minutos con el objetivo de asegurar la destrucción de todos los

microorganismos y esporas presentes.

Este tratamiento térmico se realiza en continuo en torres de

esterilización:

Las botellas de leche, cerradas debidamente, entran en la torre

pasando por diversas zonas, de modo que su temperatura vaya

subiendo paulatinamente hasta llegar a la zona central calentada por

vapor a 120ºC, donde la leche alcanza los 110ºC-118ºC, y se

mantiene a esta temperatura unos veinte minutos.

Refrigeración

Después las botellas pasan a diversas zonas de refrigeración

(en la misma torre de esterilización), incluyendo un baño final de

agua a 20ºC.

La leche esterilizada, como consecuencia del intenso tratamiento

térmico, sufre la aparición de considerables alteraciones fisicoquímicas

alteraciones más importantes son el pardeamiento y caramelización

de la lactosa y la disminución del contenido vitamínico.

La esterilización comercial permite conservar la leche durante más de

dos meses a temperatura ambiente.

Torre de esterilización

Leche UHT

Tratamiento UHT (Ultra High Temperature)

Posterior a la pasterización, la leche se somete a un tratamiento UHT. El tratamiento UHT es aquel

que somete a calentamiento de 135ºC -150ºC durante un periodo de dos a ocho segundos, que

asegura la destrucción de todos los microorganismos y la inactividad de sus formas de resistencia

(esporas).

Existen dos tipos principales de sistemas de tratamiento UHT:

Sistemas directos: la leche entra en contacto directo con el medio de calentamiento (vapor). Este

sistema podría provocar la interacción entre proteínas y/o ácidos grasos que causarían problemas

de estabilidad en la leche (flóculos). Es por este motivo que la homogeneización se realiza tras el

tratamiento.

Se dividen en sistema de inyección de vapor y en sistema de infusión de vapor:

Inyección de vapor: se introduce el vapor al producto en la cámara de inyección.

Infusión de vapor: se introduce el producto a una cámara de vapor saturado a la temperatura de

esterilización del producto.

Inyección de vapor

Infusión de vapor

Sistemas indirectos: el calor es transferido desde el medio de calentamiento hasta el producto a

través de una superficie de intercambio. El producto no entra nunca en contacto con el fluido de

calefacción.

Los sistemas indirectos pueden utilizar intercambiadores indirectos de placa, intercambiadores de

calor tubular o intercambiadores de calor de superficie rascada.

Intercambiador de placas Intercambiador tubular

Intercambiador de superficie rascada

Homogeneización

En el caso del sistema directo, ésta se realiza antes del tratamiento térmico UHT.

Refrigeración

La leche se enfría inmediatamente a la temperatura de envasado (20ºC – 25ºC) en intercambiadores

de calor.

Envasado aséptico

La finalidad del envase es la de contener, proteger y conservar los alimentos, además de servir para

informar al consumidor. También facilita la venta del producto y su empleo.

También facilita la venta del producto y su empleo.

El envasado aséptico es una técnica de llenado de productos estériles (leche tras el tratamiento UHT)

en envases estériles en condiciones asépticas.

Uno de los formatos más utilizados para el envasado de la leche UHT es el paralelepípedo de cartón

tetrabrik. El material de envasado es laminado (Tetra Pak, 1994) y está formado por las siguientes

capas:

La capa de papel proporciona rigidez al envase, mientras que la de aluminio sirve como barrera eficaz

contra el oxígeno y la luz. Las capas de polietileno evitan que el líquido salga y permiten que se pueda

efectuar un buen cierre del envase. En la capa de papel se imprime el nombre de la firma, con datos

sobre el producto, dibujos, etcétera, haciendo las veces de una gran etiqueta (todas las caras

prácticamente), que queda protegida por una capa de polietileno.

La leche UHT sufre menos que la esterilizada durante el calentamiento, ya que aunque se alcanza

una temperatura más alta, ésta es mantenida sólo unos pocos segundos. Por ello, la leche UHT tiene

Por ello, la leche UHT tiene

un color uniforme muy ligeramente amarillento, con olor y sabor característicos de la leche, muy poco

marcados por el calentamiento.

La pérdida de elementos nutritivos por el calentamiento no es tan fuerte como en leches esterilizadas.

La leche UHT no necesita refrigeración para su conservación. Se conserva durante meses.

FÁBRICA DE PRODUCTOS LÁCTEOS

El objetivo de la fábrica de productos lácteos es obtener a partir de la leche productos de alta calidad y

de mejor aceptación entre los consumidores.

Los productos lácteos más importantes son:

Leches concentradas y en polvo

La leche concentrada es el producto obtenido por evaporación de la leche (entera o desnatada) hasta

la mitad o un tercio de su volumen.

Bajo esta denominación se incluyen dos productos diferentes, la leche evaporada y la leche

condensada:

Leche evaporada: es el producto que se obtiene concentrando la leche por evaporación sin la

adición de edulcorantes. Después se esteriliza en recipientes herméticos.

Después se esteriliza en recipientes herméticos.

Leche condensada: es el producto que se obtiene por eliminación parcial del agua de

constitución de la leche (entera, semidesnatada o desnatada), sometida a un tratamiento térmico

de pasterización y conservada mediante la adición de sacarosa.

Leche en Polvo

La leche en polvo es aquella en la que se elimina la mayor parte de su agua de constitución, dejando

un máximo del 5%, correspondiendo el restante 95% a las proteínas, lactosa, grasa, sales minerales,

etc.

Se distinguen dos tipos de leche en polvo desde el punto de vista comercial:

-Leche en polvo entera, con un mínimo del 26% de materia grasa en peso.

-Leche en polvo desnatada, con un máximo del 1,5% de grasa en peso.

La primera se conserva por un período máximo de seis meses, ya que al ser tan alto el contenido en

grasa, ésta se va deteriorando durante el almacenamiento, llegando a notarse el sabor rancio en la

leche reconstituida. La leche en polvo desnatada se puede conservar bien por un período de hasta

La leche en polvo desnatada se puede conservar bien por un período de hasta

tres años.

Las características de la leche en polvo son las siguientes:

✓ -Color uniforme, blanco o cremoso claro, carente de color amarillento o pardo, característicos

de un producto recalentado.

✓ -Olor y sabor fresco y puro, antes y después de su reconstitución.

✓ -Humedad, máximo 5% en peso.

✓ -Materia grasa, como mínimo 26% en peso para la leche entera y 1,5% como máximo para la

desnatada.

✓ -Acidez expresada en ácido láctico, 1,45% en peso como máximo para la leche entera y 1,85%

como máximo para la leche desnatada.

✓ -Acidez de la grasa, expresada en ácido oleico, máximo del 2% en peso de la grasa.

✓ -Ausencia de impurezas macroscópicas.

✓ -Índice de solubilidad: para la leche entera, un mililitro como máximo; para la leche desnatada,

1,25 ml. como máximo.

✓ -Las leches en polvo parcialmente desnatadas, cuyos contenidos grasos estén comprendidos

entre el 1,5 y 26%, responderán a las características precedentes, con la excepción de la

acidez, expresada en ácido láctico, cuyo máximo valor en porcentaje vendrá dado por la

siguiente fórmula: (Máximo %= 1,874 – 0. 0163 X % graso de la leche en polvo).

0163 X % graso de la leche en polvo).

✓ -Menos de 100.000 colonias de gérmenes por gramo de leche en polvo.

✓ -Ausencia de coliformes en 0,1 g de leche en polvo.

✓ -Prueba de la fosfatasa negativa.

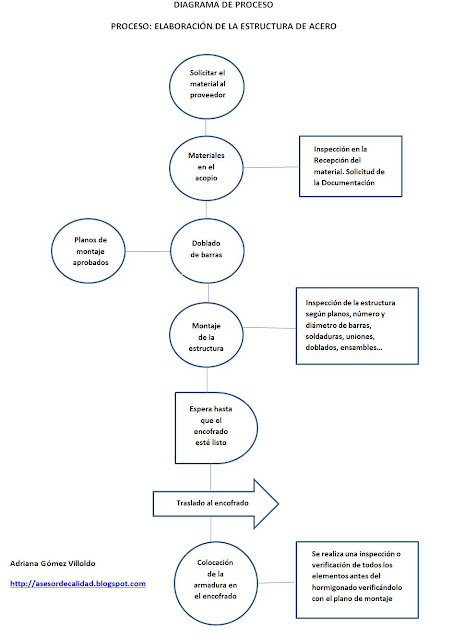

Proceso de elaboración industrial de leche en polvo

La leche en polvo se obtiene después de dos etapas de eliminación de agua. La primera se hace en

un evaporador de varios efectos, al igual que la leche evaporada. La segunda se realiza mediante la

torre de atomización (Figura 1).

La bomba de alta presión (1) envía la leche concentrada hacia la cámara (4), donde se mezcla

perfectamente con el aire caliente, que es enviado por un ventilador (3) y que pasa por un calentador

hasta alcanzar la temperatura de 150-250º C. A estas altas temperaturas disminuye la humedad

relativa del aire, aumentando así su capacidad de absorber agua.

El atomizador (2) divide finamente la leche en pequeñísimas gotas, que se encuentran en la corriente

de aire caliente dentro de la cámara de secado (5).

Con el propósito de conseguir un progreso continuo y constante de toda la comunidad productora, en el año 1982 se creó la planta procesadora de leche que se encuentra ubicada en la ciudad de Juan Eulogio Estigarribia en el departamento de Caaguazú conocida anteriormente como ciudad de Campo 9.

Con el propósito de conseguir un progreso continuo y constante de toda la comunidad productora, en el año 1982 se creó la planta procesadora de leche que se encuentra ubicada en la ciudad de Juan Eulogio Estigarribia en el departamento de Caaguazú conocida anteriormente como ciudad de Campo 9.